Qual é o primeiro passo para economizar energia em utilidades?

Não sabe quanta energia está sendo consumida nas utilidades da sua fábrica? A falta de compreensão e visibilidade de onde a energia está sendo usada resulta em perda de recursos, ineficiências de produtividade e consumo desnecessário de energia. Como os gerentes e engenheiros de fábrica podem garantir o uso ideal de energia e recursos em utilidades? Há uma variedade de utilidades e aplicações a serem exploradas para conseguir economia de energia. A eficiência da caldeira e a qualidade do vapor são um bom ponto de partida.

Aumente a eficiência da caldeira para um desempenho ideal

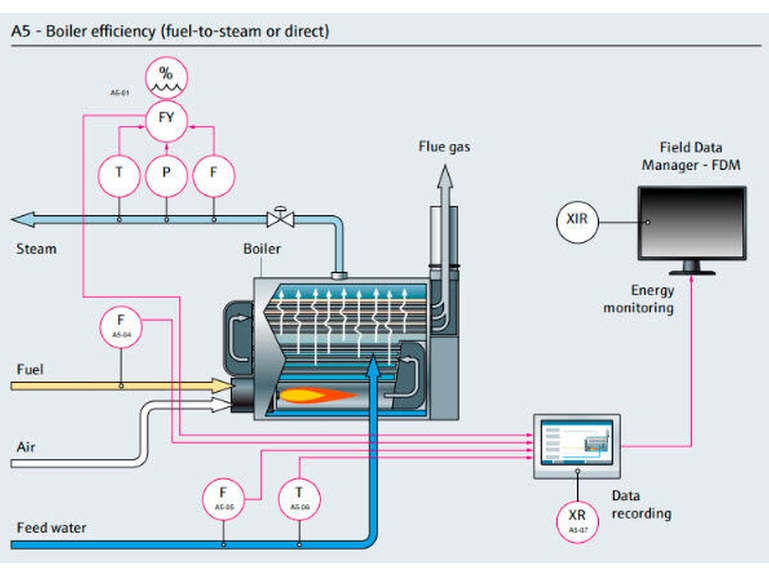

Para determinar onde existem problemas e medir o consumo de vapor em todo o sistema, é necessária instrumentação. É difícil melhorar a eficiência porque há muitas variáveis que podem afetá-la. De fato, ao analisar um sistema de vapor completo, praticamente tudo afeta a eficiência de uma forma ou de outra, desde a temperatura do ar de combustão na caldeira até um purgador com defeito na borda de uma linha de distribuição.

Aumente a eficiência da caldeira: monitore com instrumentação inteligente

As caldeiras geralmente têm instrumentação padrão. No entanto, o controle da caldeira pode ser melhorado com a adição de instrumentação mais sofisticada com recursos de monitoramento aprimorados. A seleção da instrumentação adequada permite que a equipe da fábrica controle o consumo específico de energia e a eficiência da caldeira.

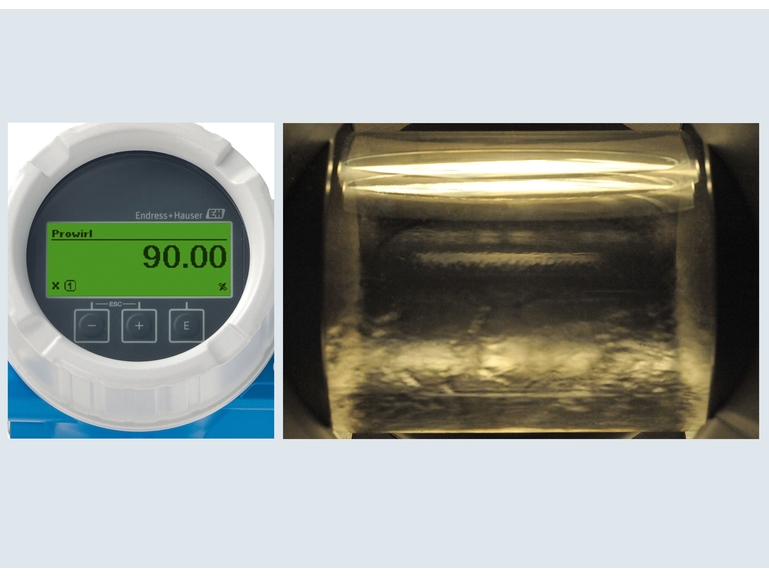

A fração de secagem afeta a eficiência da caldeira

O controle da fração de secagem é crucial para a eficiência da caldeira. O vapor seco em comparação com o vapor úmido pode determinar a eficácia da operação em utilidades e pode aumentar ou reduzir significativamente o consumo e os custos de energia. A perda de energia, a transferência de calor, a corrosão e o consumo de vapor têm impacto sobre a eficiência da caldeira, e o controle da água de alimentação, a separação do vapor e a operação adequada da caldeira podem melhorar a eficiência e o desempenho gerais.

Se a fração de secagem for de apenas 90%, isso significa que 10% da energia que os clientes acreditam estar disponível já foi perdida. Além disso, os medidores de vazão/caudal tradicionais estão sujeitos a um erro de medição maior, normalmente de 5 a 8%, devido à fração de líquido que sai da caldeira.

A qualidade do vapor afeta a segurança geral do sistema

Para otimizar a vida útil, a disponibilidade, a eficiência e a segurança geral da caldeira, é essencial uma análise abrangente da água e do vapor. Os sistemas SWAS compacto oferecem análise completa de ciclos de água/vapor, incluindo a preparação de amostras para medir parâmetros como condutividade catiônica, pH, oxigênio dissolvido, turbidez/turvação, sódio, sílica, fosfato, redox (ORP), amônia, dureza, ferro, cobre e muito mais.

%20with%20flange%20connection%20-%20PP01.jpg)